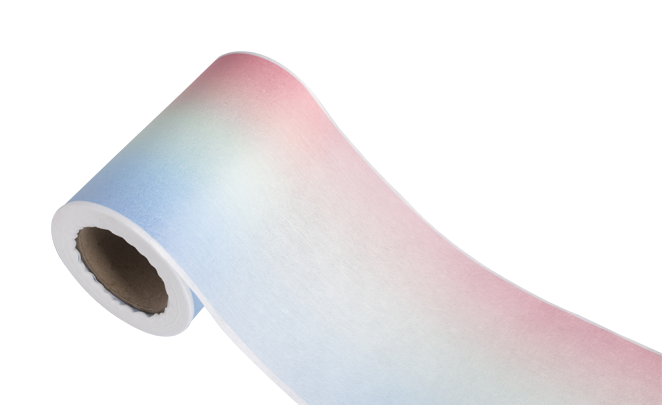

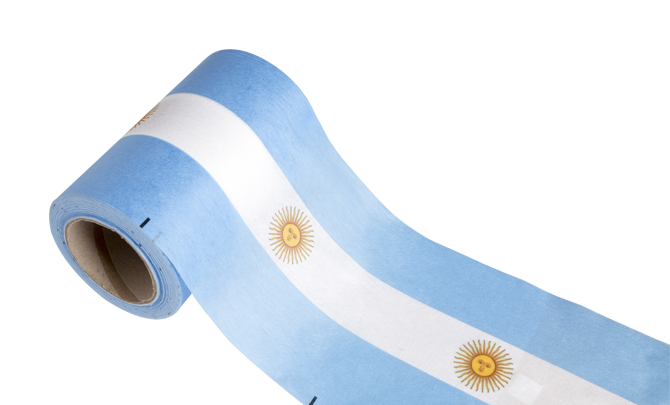

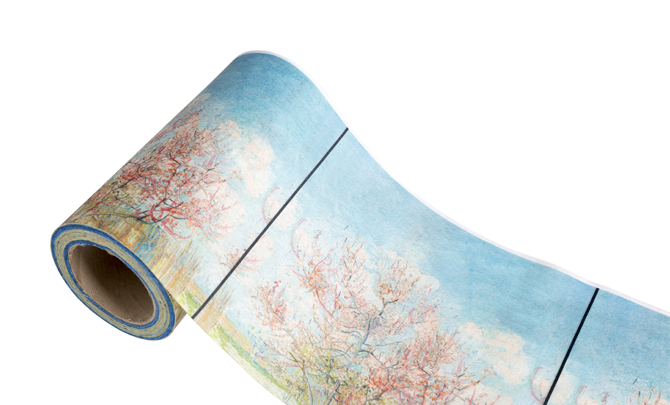

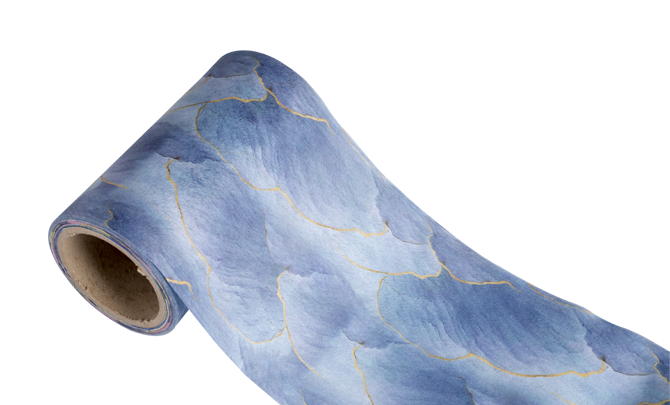

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

Prozess: Spunlace-Vliesstoff Material: 100 % Polyester Gewicht: angepasst innerhalb von 200...

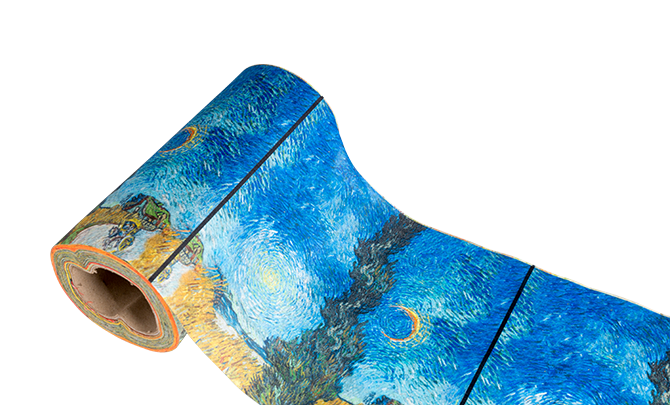

Der bedruckte Spunlace-Vliesstoff kann gut auf der Außenschicht der Maske verwendet werden. Es kann den Zierwert der Maske durch Drucken verbessern und auch seine eigene Marke für Werbezwecke drucken.

Prozess: Spunlace-Vliesstoff

Material: 100 % Polyester

Gewicht: angepasst innerhalb von 200 g/m²

Türbreite: individuell innerhalb von 180 cm

Verarbeitungsablauf: Digitaldruck-Wärmeübertragung

Farbechtheit: Note 4-5

Verpackungsform: Nach dem Aufschneiden wird die Rolle eingewickelt und die äußere Schicht der Folie umwickelt

Anwendbare Bereiche: Außenstoff der Maske, Außenstoff der Augenmaske

Mindestbestellmenge: Keine

Lieferkapazität: 40 Tonnen pro Woche

Vorlaufzeit: 1 Tonne (innerhalb von 10 Tagen nach Bestätigung der Probe) 10 Tonnen (innerhalb von 20 Tagen nach Bestätigung der Probe) 10 Tonnen oder mehr (Verhandlung)

Vorteile: Spunlace-Vliesstoffe mit digitalem Wärmeübertragungsdruck verwenden weiche Spunlace-Vliesstoffe und hochpräzise Digitaldrucktechnologie. Muster und Druck sind derzeit die genauesten und klarsten Prozesse im Vliesstoffdruck, und es wird Rubintinte verwendet. Farbechtheit Hoch, egal ob Komfort, gute Luftdurchlässigkeit, Wasserabweisung oder Druckeffekt und -qualität, es eignet sich sehr gut für die individuelle Anpassung von High-End-Masken und die Herstellung von Markenmasken.

Wir haben uns der Bereitstellung hochwertiger Materialien und Designs für Maskenhersteller und der kontinuierlichen Bereitstellung verschiedener Arten von Maskendesigns für Maskenhersteller verschrieben.

Wir sind ein Hersteller von Digitaldruck-Vliesstoffen und bieten unseren Kunden maßgeschneiderte Lösungen.

Im Produktionsprozess von digital bedruckte Vliesstoffe , Kompatibilitätsüberlegungen sind ein entscheidender Faktor. Dies wirkt sich nicht nur auf die Druckqualität aus, sondern wirkt sich ...

WeiterlesenAls fortschrittliches synthetisches Fasermaterial Bedrucktes Spunlace (PET) hat einzigartige Vorteile bei der Farbwiedergabefähigkeit im Bereich des Textildrucks nachgewiesen. Unter anderem ...

WeiterlesenWährend der Digitaldruck eine große Auswahl an Farbmöglichkeiten bietet, gibt es einige Einschränkungen hinsichtlich der Farbpalette, die auf Vliesstoffen erzielt werden kann: Farbraum: De...

WeiterlesenBeliebte Zeichentrickfiguren und Motive, die auf Einweg-Gesichtsmasken für Kinder individuell gestaltet werden können, variieren je nach aktuellen Trends und Lizenzvereinbarungen. Auf diesen Masken...

WeiterlesenEinweg-Gesichtsmasken für Kinder sind mit mehreren Eigenschaften ausgestattet, die sie für Kinder geeignet machen: Atmungsaktivität: Einweg-Gesichtsmasken für Kinder bestehen in der Regel aus ...

Weiterlesen